| DE / INT: | +49 - (0)36453 - 744-0 | US: | +1 707 4810216 |

| info@layertec.de | ussales@layertec.com |

Substrate

Wie werden Substrate spezifiziert?

Preis und Qualität von Substraten werden maßgeblich durch Material, Größe, Form, die zulässigen Toleranzen und die Qualität der Politur bestimmt.

Hier möchten wir Ihnen eine kurze Übersicht zu diesen Begriffen anbieten. Bitte beachten Sie im Folgenden, dass all diese Erklärungen stark vereinfacht sind. Weitergehende Informationen sind in den technischen Normen zu finden. Detailfragen besprechen wir gern mit Ihnen per Email an info@layertec.de oder Telefon: +49 (0)36453 744 0.

Die erste Entscheidung bei der Auswahl eines Substrates ist die des richtigen Materials. Es sollte für alle Wellenlängenbereiche, für die eine hohe Transmission erwünscht ist, frei von Absorption sein. Es kann abhängig von der Wellenlänge beispielsweise zwischen synthetischen und besonders wasserfreien Quarzgläsern oder Kristallen gewählt werden. Die verschiedenen Materialien unterscheiden sich auch hinsichtlich ihres thermischen Ausdehnungskoeffizienten. Je nach Anwendung sollte auch dieser Aspekt berücksichtigt werden, um eine stabile Oberflächenform zu garantieren.

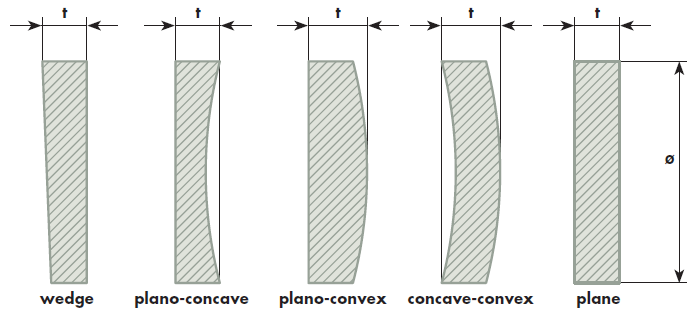

Die Form eines Substrates muss für Vorder- und Rückseite, separat angegeben werden. Grundsätzlich sind alle Kombinationen aus planen, konvexen und konkaven Oberflächen möglich. Einen Spezialfall bilden Substrate mit Keil, wobei jede Oberflächenform, egal ob plan, konkav oder konvex, mit Keil (z.B. 30ʹ) ausgeführt werden kann.

Bei gekrümmten Substraten sind verschiedene Schreibweisen zur Kennzeichnung des Krümmungsradius gebräuchlich. Während in manchen Literaturstellen “+” verwendet wird um einen konvexen und “-” um einen konkaven Radius zu kennzeichnen, bevorzugen andere Anwender die entgegengesetzte Nomenklatur und beziehen sich dabei auf die Ausbreitung des Lichts.

Da dieser Umstand leicht zu Verwirrung und Fehlinterpretation führen kann, bitten wir darum sämtliche Krümmungen entweder mit den Wörtern “konkav” (concave, cav, CC) oder “konvex” (convex, vex, CX) zu kennzeichnen.

Die wichtigsten Größen eines Substrates sind dessen Kantenlänge und Durchmesser.

Soweit nicht ausdrücklich anders angegeben, bezeichnet die Dicke immer die maximale Dicke des Substrates. Dies ist bei plan-konvexen Substraten die Mittendicke und bei plan-konkaven Substraten die Randdicke. Bei keilförmigen Bauteilen wird an der dickeren Seite gemessen.

Für eine gute Formtreue der Oberfläche ist das Verhältnis von Durchmesser zu Dicke des Substrates wichtig. Hier lässt sich die folgende “Daumenregel” anwenden, nach der die Dicke mindestens ein Fünftel des Durchmessers betragen soll. Selbstverständlich ist auch die Produktion anderer Verhältnisse möglich. Der Produktionsaufwand steigt dann allerdings.

Neben Größe und Material der Substrate sind die zulässigen Toleranzen entscheidend für den Preis. Selbstverständlich müssen alle Optiken nicht nur die geforderten optischen Eigenschaften besitzen, sondern auch in die vorgesehenen Halterungen passen. Dementsprechend darf ihr Durchmesser nicht größer sein als angegeben und wird daher typischerweise mit einer Minustoleranz spezifiziert (z.B. -0,1mm).

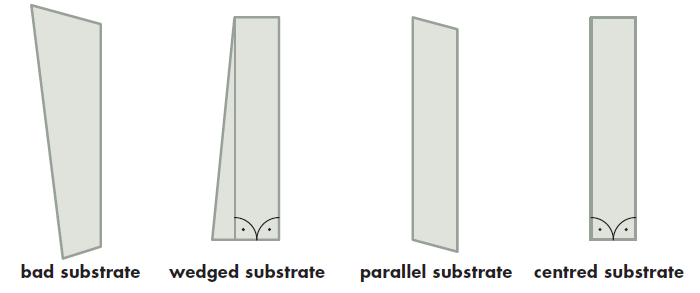

Die Dicke darf normalerweise in beide Richtungen abweichen (um z.B. ±0,1mm). Die Angaben der Spezifikationen zu Keil, Parallelität und Zentrierung sorgen immer wieder für Verwirrung und Mißverständnisse. Bitte beachten Sie, dass Keil und Parallelität den Winkel zwischen den optischen Oberflächen beschreiben, während sich die Zentrierung auf den Winkel zwischen den optischen Oberflächen und der umlaufenden Mantelfläche bezieht (Siehe Bild 2). Der Unterschied zwischen Keil und Parallelität besteht darin, dass der Keil eine erwünschte Form ist, während die Parallelität eine maximale Abweichung vom Idealfall zweier exakt paralleler Oberflächen beschreibt.

Standardsubstrate von LAYERTEC weisen eine Parallelität kleiner 5 Bogenminuten (5ʹ) auf. Speziell gefertigte Produkte erreichen Parallelitäten von beispielsweise 10 Bogensekunden (10ʺ).

Standardwerte für den Keilwinkel liegen bei 0,5° bzw. 1°. Abhängig von der Substratgröße sind stärkere Keile möglich. Der rechte Winkel zwischen den Seiten weist im Normalfall eine Genauigkeit von 20 Bogenminuten auf. Bei Bedarf kann diese Genauigkeit durch zusätzliche Fertigungsschritte auf wenige Winkelminuten reduziert werden. Wurde diese "Zentrierung" durchgeführt, bezeichnet man das Substrat als Linse.

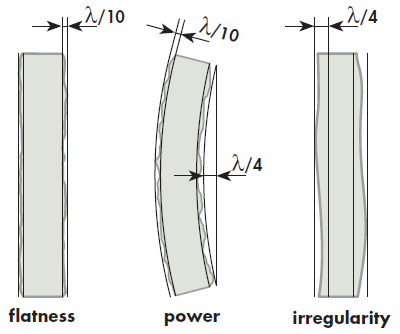

Die Oberflächenform wird normalerweise durch interferometrische Messungen bestimmt. Die Abweichungen werden daher traditionell mit Bezug auf eine Referenzwellenlänge λ angegeben. Sollten keine anderslautenden Angaben gemacht werden, so beträgt die Referenzwellenlänge λ = 546nm. Der Eindeutigkeit halber muss zwischen Ebenheit, Unregelmäßigkeit und Verbiegung unterschieden werden. Im Folgenden möchten wir Ebenheit und Unregelmäßigkeit für ein planes Substrat erklären.

Grundsätzlich ist jede reale Oberfläche in einem gewissen Maß gekrümmt. Stellen Sie sich die “Gipfel” und “Täler” einer solch unregelmäßigen Oberfläche wie eine Gebirgslandschaft vor (s. Bild 3). Zur quantitativen Beschreibung legt man zwei gedachte, parallele Ebenen von innen nach außen an die Oberfläche. Ihr Abstand (peak to valley) wird Ebenheit genannt. Die Ebenheit lässt sich in zwei Beiträge zerlegen.

Aufgrund der optischen Anwendung kann es sinnvoll sein, in der Abweichung von der Idealform zwischen regelmäßigen und unregelmäßigen Abweichungen zu unterscheiden. Als regelmäßige Abweichungen werden sphärische Formen bezeichnet, die die Wellenfront nicht wesentlich stören bzw. im optischen Aufbau leicht ausgeglichen werden können.

Für eine quantitative Beschreibung wird statt den oben beschriebenen Ebenen die bestangepasste Kugelfläche verwendet. Die verbleibende Abweichung von dieser Kugelfläche wird Unregelmäßigkeit genannt. Die Unregelmäßigkeit ist für die Qualität des transmittierten und reflektierten Strahls der wichtigste Wert.

Der ISO-10110-Standard definiert Möglichkeiten, die Passform eines Substrates zu beschreiben. Um eine möglichst direkte Vergleichbarkeit mit den Messwerten zu gewährleisten, werden alle Werte in der Einheit "Interferenzringe" angegeben. Diese sind folgendermaßen zu verstehen: 1 Interferenzring = Passfehler λ/2. In Datenblättern wird der Passfehler mit vorangestellter Kennzahl '3' bezeichnet.

Beispiel: Eine geringfügig gekrümmte Optik (λ/4), welche bis auf λ/10 regulär ist, wird folgendermaßen spezifiziert: 3/0,5 (0,2)

Sollen die Substrate lediglich als Transmissionsoptiken eingesetzt werden (zum Beispiel als Laserfenster), so sind reine Verbiegungen nicht von Bedeutung. Hat die Optik über die gesamte freie Apertur eine gleichbleibende Dicke, so wird die Wellenfront bei der Transmission nicht beeinträchtigt. Die Abweichung von dieser Gleichheit wird ähnlich der Ebenheit definiert. Sie wird ebenfalls mit Bezug auf die Referenzwellenlänge angegeben und transmittierte Wellenfront genannt. Beispielsweise weist das Fenster in Bild 3 eine Ebenheit von λ/4 aber eine transmittierte Wellenfrontgenauigkeit von λ/10 auf.

Das Aufbringen von Schichten erzeugt mechanische Spannungen, die sich auf das Substrat übertragen. Sie führen grundsätzlich zu einer Deformation des Substrats. Für runde Substrate ist dies ein rein sphärischer Effekt und spielt daher für viele optische Aufbauten keine Rolle. Bei ausreichender Dicke des Substrats kann dieser Effekt vernachlässigt werden. Je nach Anwendung ist es auch möglich, die Schichtspannungen zu kompensieren.

Sowohl MIL-O-13830 als auch ISO10110 beschreiben Defekte in optischen Komponenten. Spezifikationen, die auf der einen Norm basieren führen oft zu Unklarheiten bei Anwendern der anderen Norm.

Bei der Beurteilung von Defekten der Oberflächen sollte grundsätzlich zwischen Kratzern (scratches) und punktförmigen Defekten (digs) unterschieden werden. Die nach MIL-O-13830 angegebenen scratch/dig Zahlen beziehen sich auf die maximale Breite eines Kratzers, sowie den maximalen Durchmesser eines punktförmigen Defektes. Die Angabe für die Kratzerbreite bezieht sich auf eine Normschablone. Mit einiger Vorsicht läßt sie sich grob als Breite in Vielfachen von 0,1µm interpretieren. Der maximale Durchmesser der größten Defekte wird in Vielfachen von 10µm angegeben. Es ist jeweils ein größtmöglicher punktförmiger Defekt pro Durchmesser von 20mm erlaubt.

In ISO10110 werden diese Defekte unter der Kennzahl 5 beschrieben. Die dort angegebene Ordnung des Defekts bezeichnet in Millimetern, die Seitenlänge einer quadratischen Fläche, welche flächengleich zur fehlerbehafteten Fläche ist. Das heißt, 5/1x0,025 läßt einen einzigen Fehler mit einem Flächeninhalt von 0,000625 mm2 zu. Zusätzlich erlaubte Kratzer beliebiger Länge, werden durch ein führendes L gekennzeichnet. Ein langer Kratzer mit einer Breite von 4 Mikrometern würde also durch L 1-x-0,004 beschrieben werden.