| DE / INT: | +49 - (0)36453 - 744-0 | US: | +1 707 4810216 |

| info@layertec.de | ussales@layertec.com |

Beschichtungstechnologie

Thermische Bedampfung und Elektronenstrahlbedampfung

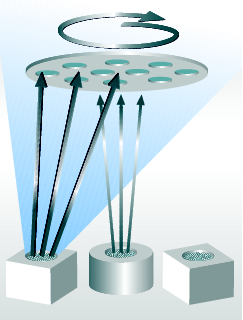

Die Verdampfungsquelle befindet sich am Boden der Beschichtungskammer. Sie enthält das Beschichtungsmaterial, welches durch Elektronenstrahlverdampfung oder thermische Verdampfung erhitzt und verdampft wird. Die jeweilige Methode hängt von den Materialeigenschaften (zum Beispiel dem Schmelzpunkt) und den optischen Spezifikationen ab.

Die Substrate befinden sich auf einem rotierenden Substrathalter im oberen Teil der Verdampfungskammer. Die Rotation der Substrate ist notwendig, um die Homogenität der Beschichtung zu gewährleisten. Abhängig vom Beschichtungsmaterial muss das Substrat auf eine Temperatur zwischen 150°C und 400°C erhitzt werden. Dadurch wird eine geringe Absorption und eine gute Haftung des beschichteten Materials am Substrat gewährleistet. Ionenkanonen, die auf die Substrate gerichtet sind, verdichten die aufgebrachten Schichten.

Eigenschaften

Die kinetische Energie der verdampften Teilchen ist vergleichsweise gering (∼1eV). Durch Erhitzen des Substrats erhöht man die Beweglichkeit der Teilchen, was zu dichteren Schichten führt. Dennoch bleibt die Packungsdichte aufgedampfter Schichten relativ gering und es bilden sich oft Mikrokristallite. Dadurch entstehen Streulichtverluste (abhängig von der Wellenlänge einige Promill)

In der Atmosphäre enthaltenes Wasser kann in locker gepackten Schichten sowohl hinein als auch hinaus diffundieren. Dies führt zu einer Verschiebung der Reflexionsbänder um ∼1.5% der Wellenlänge. Dennoch zeigen aufgedampfte Beschichtungen ebenfalls eine hohe Laserzerstörschwelle und sind weitverbreitet in Lasern und anderen optischen Bauteilen.

Sputtern - Beschichtungsprozess

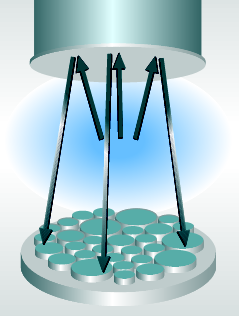

Der Begriff "Sputtern" (engl.: zerstäuben) bezeichnet in der Beschichtungstechnik das Herauslösen von Partikeln (Atomen, Ionen oder Molekülen) aus einem Festkörper-Target durch Ionenbeschuss.

Hierzu werden Ionen typischerweise aus einem Gas erzeugt und in Richtung des Targets beschleunigt. Dort kollidieren sie mit den Atomen des Targets. Die Ursprungsionen, sowie die gestörten Partikel bewegen sich durch das Material und kollidieren mit weiteren Atomen. Die meisten Ionen und getroffenen Atome verbleiben dabei im Material, jedoch wird ein geringer Teil der Atome durch diesen Prozess zur Oberfläche hin gestreut. Ein Teil dieser Partikel verlässt das Target und bewegt sich in Richtung des Substrats, um dort als Schicht zu kondensieren.

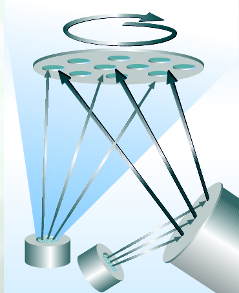

Magnetron-Sputtern (MS)

Beim Magnetron-Sputtern erzeugt man die notwendigen Ionen durch eine Gasentladung, die direkt vor dem Target brennt. Diese kann z.B. durch Anlegen einer elektrischen Gleichspannung bzw. durch eine Wechselspannung angeregt werden (DC-Sputtern bzw. RF-Sputtern). Im Fall der Gleichspannungsanregung besteht das Target aus einer Scheibe hochreinen Metalls, beispielsweise Titan. Beim RF-Sputtern können aber auch dielektrische Targets wie z.B. Titanoxid verwendet werden. Wird der Gasentladung ein reaktives Gas wie z.B. Sauerstoff hinzugefügt, führt dies zur Bildung von chemischen Reaktionsprodukten wie z.B. Oxiden.

LAYERTEC hat das Magnetron-Sputtern für optische Beschichtungen von einer Labortechnik zu einem effizienten und industriellen Verfahren entwickelt, welches Beschichtungen mit außerordentlichen Eigenschaften, vor allem im VIS- und NIR-Spektralbereich ermöglicht. Unsere größte Magnetron-Sputteranlage kann Substrate bis zu einem Durchmesser von 500mm beschichten.

Ionenstrahl Sputtern (IBS)

Beim Ionenstrahlsputtern (engl.: Ion Beam Sputtering, IBS) wird eine separate Ionenquelle eingesetzt. Um Kontaminationen durch Filamente vorzubeugen, verwendet man in modernen IBS-Anlagen hochfrequenzangeregte Quellen. Das Reaktivgas (Sauerstoff) wird in den meisten Fällen auch von der Ionenquelle geliefert. Dies führt zu einer besseren Reaktivität der Teilchen und kompakteren Schichten.

Der größte Unterschied zwischen dem Magnetron-Sputtern und dem Ionenstrahl-Sputtern liegt in der kompletten Trennung der Ionen-Erzeugung vom Target und Substrat beim IBS, während sie beim Magnetron-Sputtern sehr nah beieinander liegen.

Eigenschaften gesputterter Beschichtungen

Aufgrund der vergleichsweise hohen kinetischen Energien (Ek∼10 eV) der schichtbildenden Teilchen weisen gesputterte Schichten eine amorphe Mikrostruktur und eine hohe Packungsdichte (nahezu die des Festkörpers) auf.

Die thermische Belastung der Substrate während der Beschichtung ist kleiner als bei der konventionellen Bedampfung.

Wichtige Eigenschaften in der Übersicht:

- geringe Verluste durch Streulicht

- hohe thermische und klimatische Stabilität der optischen Parameter

- hohe Laserfestigkeit

- hohe mechanische Stabilität